方法 (本章以”度”,而非”性”译之,即量化也)

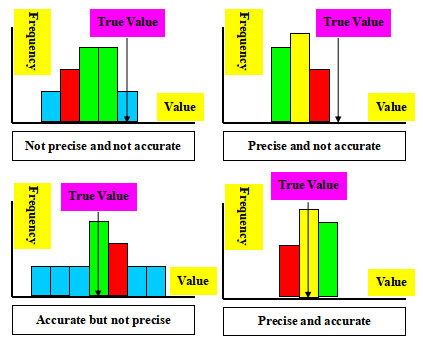

◎ 准确度(Accuracy)是指观察值与可接受的标准值之间的密合度(Closeness),精确度太低反映出量测系统有所偏差(Bias),如量具(Gage)刻度超出了标准规格须校正(Calibration)---归零、量具磨损、使用者不当的操作。

◎ 准确度是量测所得的误差总值与量测的所有尺寸的比例。误差值愈小精确度愈高。

◎ 精准度(Precision)是指随机抽样的个别量测值之间的密合度。棈准度与重复量测值变异性相关。变异性低的量具的精准度比变异性高的量具的精准度高。精准度太低主要是由于量具本身所产生的随机变异。这种随机的变异有可能是由于量具设计不良或缺乏保养。

准确度及精准度之范例:

以2个量具量测一尺寸,其正确值为0.25 in,其中量具A所测得的值为0.248 in,量具B所得的值为0.259 in。

◎ 量具A的误差值为(0.250-0.248)/0.250=0.8%、量具B的误差值为(0.259-0.250)/0.250=3.6%,因此量具A的准确度比量具B高。

◎ 每一量具测该尺寸3次,量具A所得的测量值为0.248、0.246、0.251,量具B所得的值为0.259、0.258、0.259,量具B的精准度比量具A高,因为量具B所得的值比较接近。

当同一位检验员或技师量测相同的物件多次时,其结果显示多样的变化程度。

再现度或设备变异(Repeatability, or Equipment Variation)

◎ 一个人以相同的仪器量测相同的物件多次称为再现度,其表示设备(Equipment)精准度和准确度。

再生度或人为变异(Reproducibility, or Appraisal Variation)

◎ 不同的人以相同的仪器量测相同的物件称为再生度,其表示量测过程中操作人员和环境的稳健性(Robust)。

◎ 不良的再现度可能是由于人员训练不足或量具未校准。

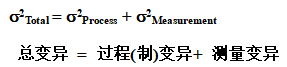

量测分析的数学式如下:

上式即生产输出之总变异是真正的过程变异(实际上须要量测者)加上量测变异。倘量测的变异太高,所得的观测值必然会有所偏差且表示过程(制)能力测量比实际的情形还糟。 因此质量控制的目的是为了减少量测误差。

量测系统分析

任何量测系统的准确度、再现度、再生度都必需被量化(Quantified)和评估。准确度可由比较一组量测观测值之平均与标准值得知,而再现度与再生度是一种变异程度的研究,是可以经由统计系统分析得知。

再现度和再生度的研究方法如下:

1. 选m个操作员及n个待测物。基本上最少需要2位操作员及1待测物。

2. 校准(Calibrate)量具。

3. 使每位操作员以随机的方式测量待测物并记录结果。重复以上的测量过程共r次。

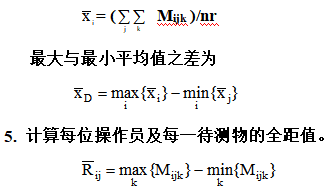

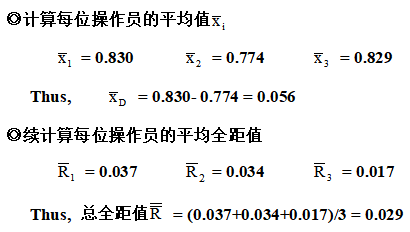

4. 计算每位操作员量测的平均值。

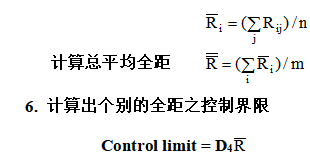

以上的值表示相同的操作员测量相同的待测物的重复测量值的变异。下一步,计算每位操作员的平均全距值。

其中D4是依抽样大小(测试次数r)而定的一个常数值。超出控制界限者为于异因(Assignable Cause) 造成,并非随机误差(Random Error),其造成之任何可能原因都需调查并且予以更正。操作员重复量测相同的待测物,倘无发现异因则可开始分析再现度及再生度。

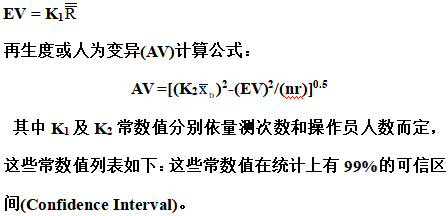

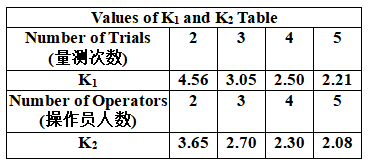

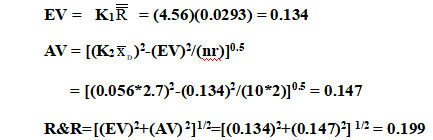

再现度或设备变异(EV)计算公式:

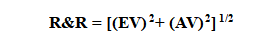

再现度与再生度的总测量值(R&R)为

再现度与再生度常以被测之质量特性公差的百分比示之,美国质量协会(ASQ, American Society for Quality)提出下列方法评估再现度与再生度:

※ 误差10%以下:合格,可接受。

※ 误差在10%~30%之间:需考量使用之重要性、量具的成本、维修成本等。

※ 误差超出30%:不合格,不可接受。所有努力的目标是找出问题所在并且更正。

再现度与再生度范例:

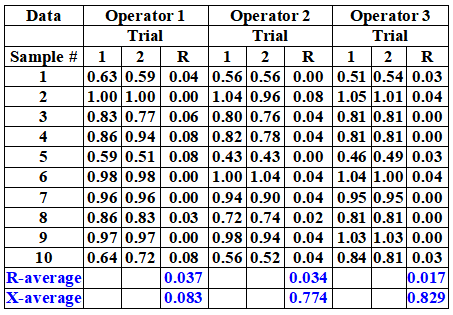

垫片厚度的规格在0.50~1.00 mm间,兹以量具估计之,选定10个垫片及3位操作员进行量测,每一垫片测量2次并记录结果。

因为进行了2次量测,所以D4常数值为3.267。

得到控制界限(Control Limit)为 (3.267)(0.029) = 0.096

所有的值均落在限定的范围内。

计算出再现度与再生度为

因为垫片的公差值为1.00-0.50 = 0.50,因此:

设备变异的为(0.134)/0.50 = 26.8%

人为变异的为(0.147)/0.50 = 29.4%

总R&R变异为(0.199)/0.50 = 39.8%

当设备变异及人为变异分别在可接受的范围内时并不代表在合并之总变异时是在可接受的范围内。

2021/1/14 16:29:57

2021/1/27 17:05:39

2021/3/10 15:48:49

2021/4/8 14:42:32

2021/1/8 16:32:33

我们不单提供专业的软件与服务,我们同时也为客户系统的运行提供理论与经验支持,分享我们在质量管理领域的相关经验与知识!