|

|

|

|

对不起,您的Flash播放器没有更新,所以无法浏览动画请点击更新:

Download do Flash Player

安装后方可正常浏览.

| 您好,欢迎来到太友科技官方网站 |

设为首页 |

收藏本站 |

SPC应用与交流平台 |

网站导航 |

||||

|

|

|

||||

|

|||||

|

对不起,您的Flash播放器没有更新,所以无法浏览动画请点击更新:

Download do Flash Player

安装后方可正常浏览.

|

|||||

|

|

首页 |

|

下载中心 |

|

应用中心 |

|

知识库 |

|

|

1 一位品质总监的申诉 “我刚来公司半年不到的时候,在我负责的IQC部门里,因为漏检率高、效率低、反应慢等至少被人投诉10次以上。后来我在我的电脑上列出了目前IQC存在的主要问题: 批次性问题漏检次数多,单是定制件(电感、变压器、散热器、PCB、线材、标签、塑胶外壳等)、来料批次性质量问题每月流到生产线上至少就有30批以上,但是无法判断是否属于检验员漏检。 经常在生产线上发现混料,有时甚至造成生产线大批量返工和客户投诉,但是无法区分是IQC检验后放错还是仓库发错料,或者是前加工车间放混料 检验周期长,平均检出周期超过3天,因为检出时间长,很多物料本来不是急料,结果被IQC变成了急料,有些数量少、体积小的来料甚至被发现在IQC处丢失,打乱了生产计划 因为急料信息反馈不畅,造成急料经常在使用前才发现还呆在IQC处待检验,甚至由于急料被IQC批退打乱生产计划,计划员、物料员、采购员经常投诉IQC。 检验效率低,平均每小时只能检出1.4批物料。 供应商由于来料标识或包装不符要求,经常被要求退货或返工,抱怨很大,尤其是散件发件的CKD(Completely knocked down)物料,由于客户要求中性包装,不得在包装箱上出现生产厂家信息,包装不合格造成的返工率更高 生产线由于CKD物料不符合客户要求,经常要重新包装,浪费人力物力。部分物料在检验后没有盖IQC PASS章,经常被投诉 客户审核问题多(操作不规范、要求不明确等)。

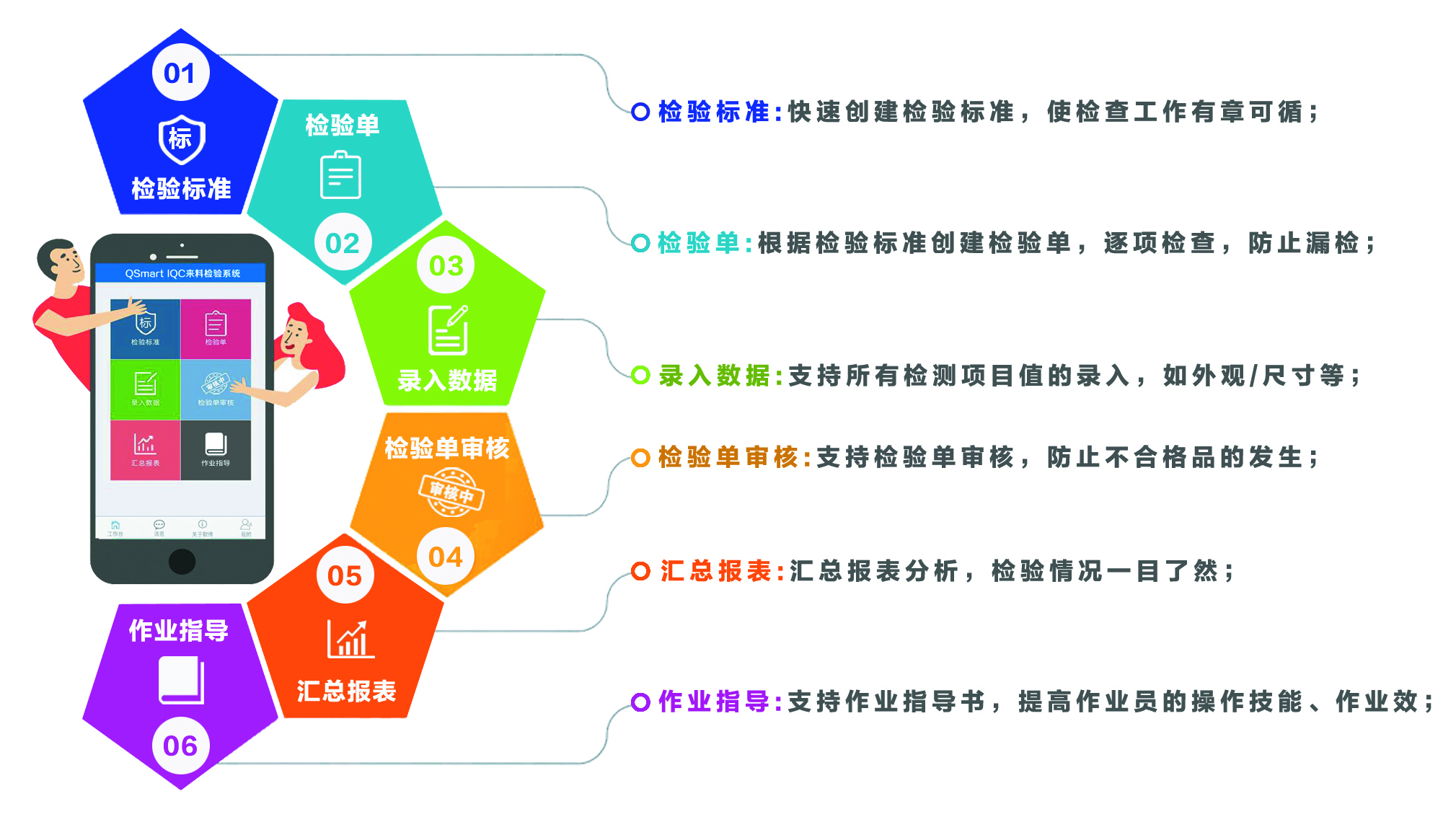

相信这个诉求也是大部分品质管理者的诉求,其实要解决以上这些问题并不难,现在科技发展这么快,我们必须要学会借助工具来帮我们解决问题 太友科技IQC来料检验系统,就是一套专门针对来料检验工作而开发的品质管理工具,IQC检验工作只需携带一台手机即可完成整个工作,检验人员必须按照检验标准对每个零部件进行检验,不合格项还可以拍照取证,可以直接对检验结果进行OK/NG的判定,对不清楚作业标准的,还可以直接调出SOP作业指导书进行查看,检验单须由管理层人员进行审核等等,这样就可以保证不会出现漏检,检验不认真等情况的发生。

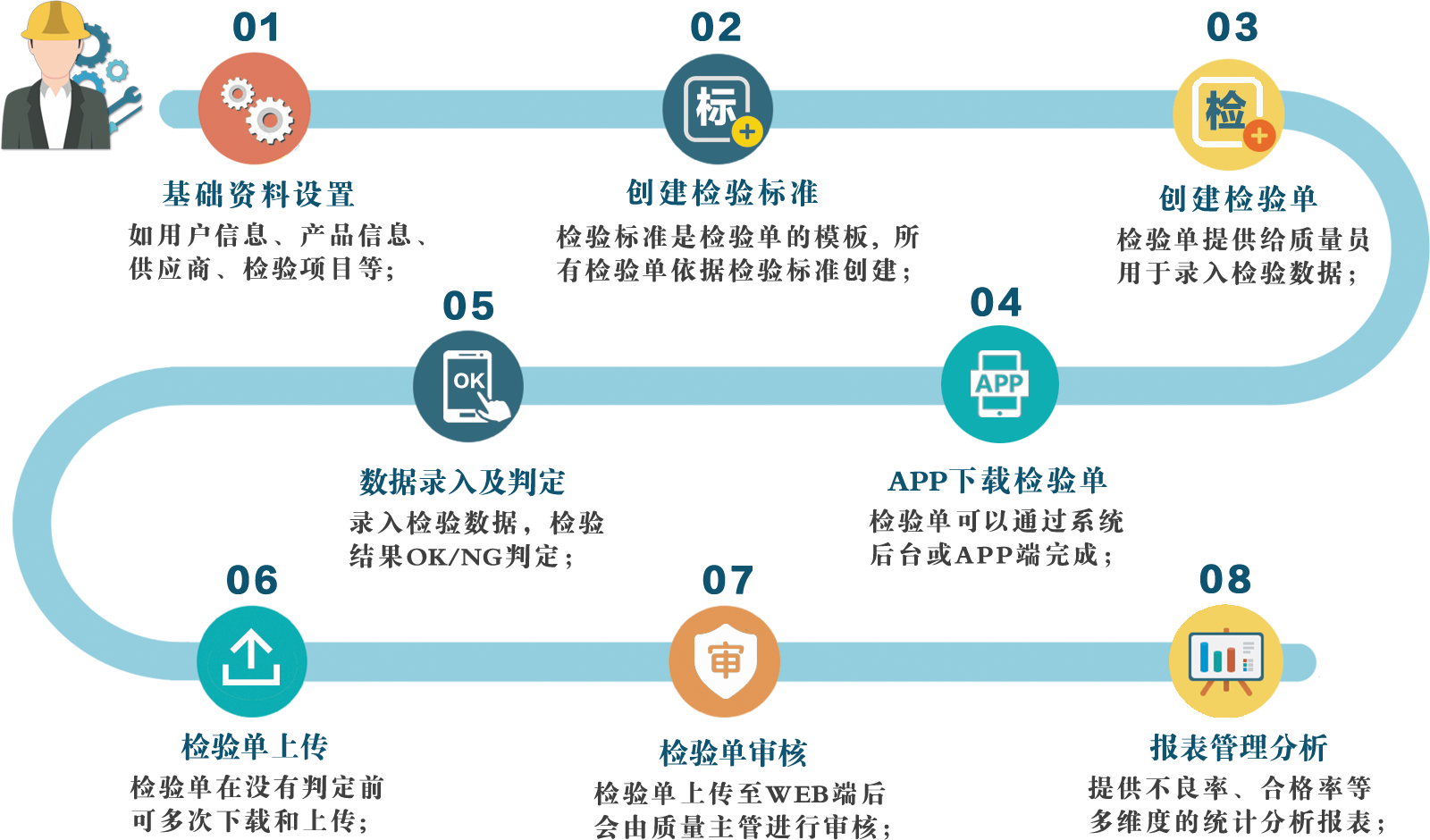

2 导入系统一个月后,这位品质总监作出了满意的反馈: 料到产线上的来料批次性不良次数降低70%以上; 检验效率提高到原来的2倍; 检验周期由之前的3天下降到13个小时; 为了能让大家更加清楚了解整个系统的工作原理,下面我们附张IQC来料检验系统的工作流程图:

|

|

|

|

广州市太友计算机科技有限公司 版权所有 电子邮件:

|