|

在企业生产过程中,产品的加工尺寸的波动是不可避免的。它是由人、机器、材料、方法和环境等基本因素的波动影响所致。波动分为两种:正常波动和异常波动。 正常波动是偶然性因素(不可避免因素)造成的,它对产品质量影响较小,在技术上难以消除,在经济上也不值得消除。异常波动是由系统原因(异常因素)造成的,它对产品质量影响很大,但能够采取措施避免和消除。

SPC系统

的目的就是消除、避免异常波动,使过程处于正常波动状态。

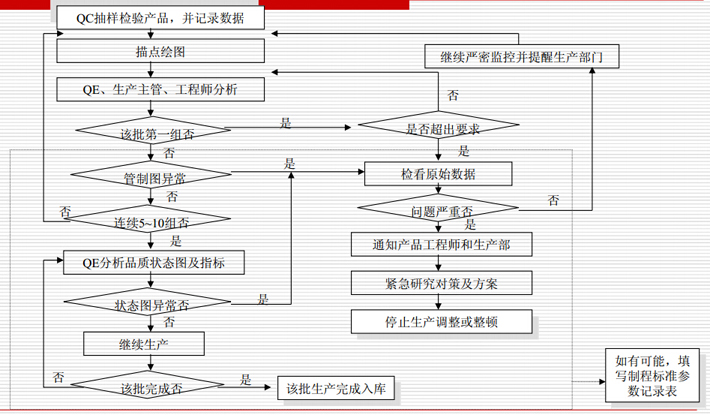

SPC运作流程

SPC运作成功需注意的事项

1. 高层管理者的大力支持

①在SPC推行初期。

②在SPC运作运程中。

③SPC正常运作后。

2.中层干部有能力分析各种SPC图形,要有良好地品质观念,并且应及时分析。SPC展现品质,这样会使高层支持SPC,使其功能发挥出来。

3. 做一份详尽、全面、系统的SPC规划,内容包括:使用内容、人员权责、运作流程、问题处置流程。

4.数据收集要真实、适时。

5.针对不同人员做相应完整的培训,增强有关人员对SPC的认识和图形分析能力。

6.应用SPC定期检讨品质问题。

7.客人参观或考察,要尽量让SPC展现品质,这样会使高层支持SPC,使其功能发挥出来。

8.QE人员一定要及时认真分析各种图形。

SPC系统运作之重点

1.相关人员的教育训练;

2.全面的一个系统规划;

3.适时收集数据和监控图形;

4.问题改善和形成标准。

SPC通常失败的原因分析

1.分工不合理,没有专门人员负责此事,或负责人员身兼多职,对此事意识不强,时间一长便逐步放弃。

2.对此重视不够,多半只是为了应付客户或应付报表。

3.导入时未让工程和生产一起参与,得不到相关人员配合,达不到效果。

4.抽样计划未制定好,导致抽样出来的数据不能反映真实状况。

5.相关人员不会分析,做出的图形只是一种摆设。

6.相关人员对SPC误解,得不到配合。

|