|

项目背景

某机车车辆厂是中国南方机车车辆工业集团公司所属的大型企业,是中国铁路主要的轨道交通运输装备制造和服务基地。厂区占地 176 万平方米,建筑面积 43.6 万平方米;配置有各类设备 4500 台套。该厂在铁路运输装备领域具有强大的综合生产能力。产品遍及全国并先后有新加坡工程车辆、越南机车转向架、GE 构架、ALSTON 摇枕、Barber S-2-HD 型摇枕、侧架及多种产品远销欧、美、亚、非地区,在国内外享有盛誉。

目前现状及需求分析

该机车车辆厂当前在制度方面已建立起较为完善的内部机制对制造过程的产品品质进行管理,同时公司内部已具备了各种对产品进行检测的各类先进仪器设备;部分仪器具备了自动数据采集的接口装置。为将品质管理水平提升到另一新的层次,需要应用品质管理软件工具对以下的几个方面进行改善,此项目

SPC

质量系统关注的要点如下:

•采用 SPC 的系统功能对产品各加工过程的质量进行监控及分析;

•检测仪器设备具备了自动数据采集的硬件条件,可直接将测量数据自动输入到系统中,提高工作效率,保证数据更加准确、实时,同时部分实现无纸;

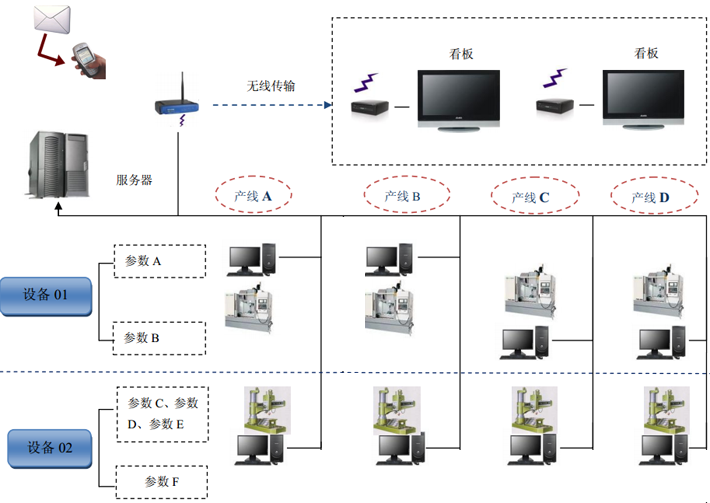

•采用电子看板方式对生产线的产品信息状态进行监控,使管理层能够通过电子看板中的汇总信息掌握车间的即时状况,而不必如传统方式需要到车间现场才能掌握具体的信息;

•通过系统的建立,实现数据的可追溯性;

•通过系统的建立,建立报警及改善流程机制。

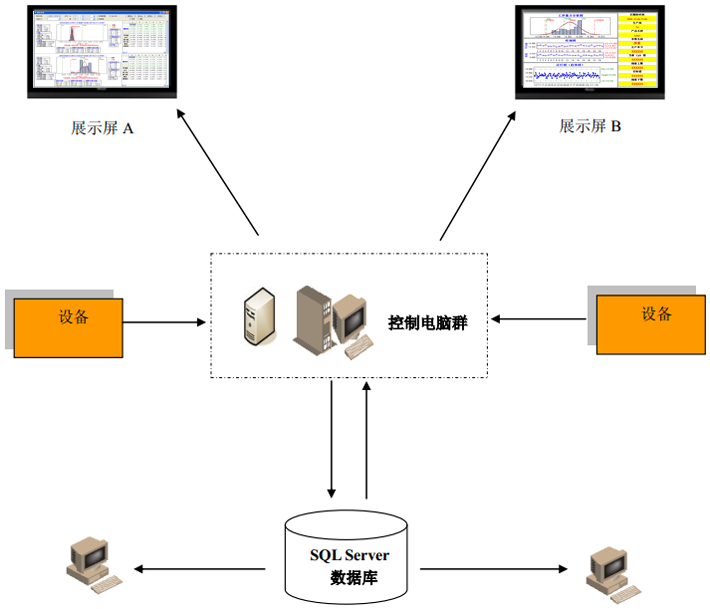

SPC方案结构示意图

SPC方案简介

针对该机车车辆厂对 SPC 项目的需求,方案将针对每一环节的需求提供初步的解决方案,本解决方案的关键重点分别为以下几点:

1、对加工过程的每一个工序进行质量控制,对潜在质量问题进行反馈;

2、简单方便的质量数据收集方法

针对机械行业的特点,质量数据收集是非常重要的一个环节,方案将着重解决输入的效率问题,以减少操作人员的工作量,同时保证数据准确及时的录入系统。解决方案:

1)在设备或检查工序中采用太友科技的专用数据采集装置,其具有易维护,低功耗等特点,同时也可由用户自行选择显示器终端进行匹配。

2)对于需要进行尺寸检查,但不需要记录数据的检查点,采用操作方便的计数硬件装置进行产量及不合格品的统计。

3)为达到对质量进行监控的目标,采用抽样的方式对产品尺寸进行抽检,如每班次5个。

3、电子看板

在电子看板中轮换展示生产线中各关键检测工序的信息,同时也可显示产量等信息。

5、对潜在品质问题进行即时报警,如由于刀具磨损等问题导致缺陷比例升高时,系统将进行报警,报警方式包括:现场警报灯,邮件,短信等方式。

6、提供对品质问题的原因分析及改善对策的系统跟踪方法。

7、实现方便简洁的数据查询、数据导出及各种 SPC 分析功能报表,供各相关部门人员分析及参考。

|