|

摘要:对某些加工工序,特别是其主导因素是机器的工艺,为定量表示工序能力满足产品设计的质量要求的程序,这时我们需要利用工序能力指数

CPK

作为其中一个判断标准.

在生产过程中,我们可以通过计算工序能力指数来评价工序能力, 工序能力评价结果有三种情况:

•

工序能力过高,可考虑收缩标准范围或放宽管理,以降低成本;

•

工序能力充分,维持原状,可按部就班组织生产;

•

工序能力不足,要找出原因,制定改进措施并加以实施。

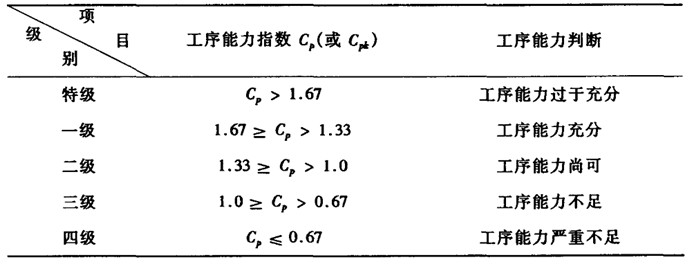

工序能力的判断标准如下表1所示:

应用举例

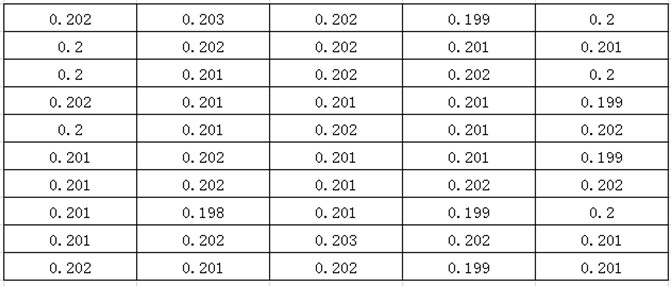

某型号拉线机 拉制 0.200土0.003 mm规格的铜圆线,采用钻石模,从刚拉制出来铜线收线盘上 ,每间隔一 圈取数如下(mm):

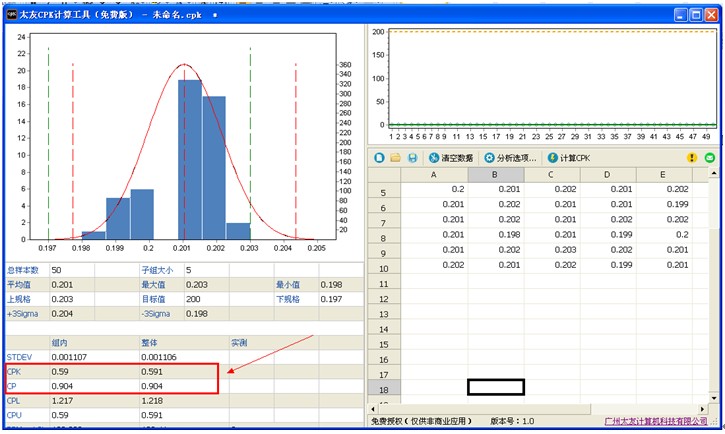

收集到如上数据后,我们就可以把数据录入到太友的

CPK计算软件

里直接求得CPK与CP值来判断该工序能力:

说明:

通过上图计算结果可知,CPK=0.591与上表1工序能力等级评定表相比较可知,该工序处于工序能力不足状况,应调换模具。但如果考虑到下道工序 (如漆包线生产)的延伸问题,则应将前道拉线工序的内控指标及公差定为 0.200(+0O04/-0200)mm;并需重新计算上例的工序能力指数,最后得出CP=0.904此时该工序能力等级为三级,即工序能力不充分。考虑到生产实际,可以更换模具,也可以继续使用该套模具。但应加强质量检验,全数检验或增加检验频次。

由于线缆行业的生产连续性,抽取数据很不方便,因此就必须经常计算工序能力指数,积累数据。一套模具的工序能力指数随着使用时间的延长而逐渐下降。计算工序能力指数的意义主要在于找出一套模具的最有效使用时间,否则只凭经验更换模具。在工序能力尚可的情况下就更换了模具,使模具使用周期缩短,降低了模具寿命,造成浪费;反之在

工序能力指数

过低 时还不更换模具造成质量的渡动性.

|