在竞争激烈的电子制造业中,一家领先的半导体公司面临着持续提升产品质量的挑战。为了保持其市场领导地位,该公司决定采用太友SPC软件,以数据驱动的方式实现质量的持续改进。通过这一系统,企业能够实时监控生产过程,分析数据,从而做出更加精准的决策。

1.实时数据采集与监控

太友SPC软件通过多样化的数据采集手段,如自动数据采集、手工录入、数据文件导入和数据库导入,确保了数据的实时性和准确性。实时监控功能使得企业能够迅速捕捉到生产过程中的任何异常,并及时作出反应,从而减少损失并提高生产效率。

2.智能化数据分析

太友SPC软件的智能化数据分析功能,利用先进的统计方法,帮助企业深入分析生产数据,识别出潜在的质量问题。这些分析结果为企业提供了明确的改进方向,使得质量控制更加科学和系统。

3.确定关键控制点

在电子制造业中,确定关键控制点是太友SPC软件实施的第一步。这些控制点是影响产品质量的关键工艺参数,通过对它们的监控,可以确保产品在整个生产过程中的质量得到有效控制。

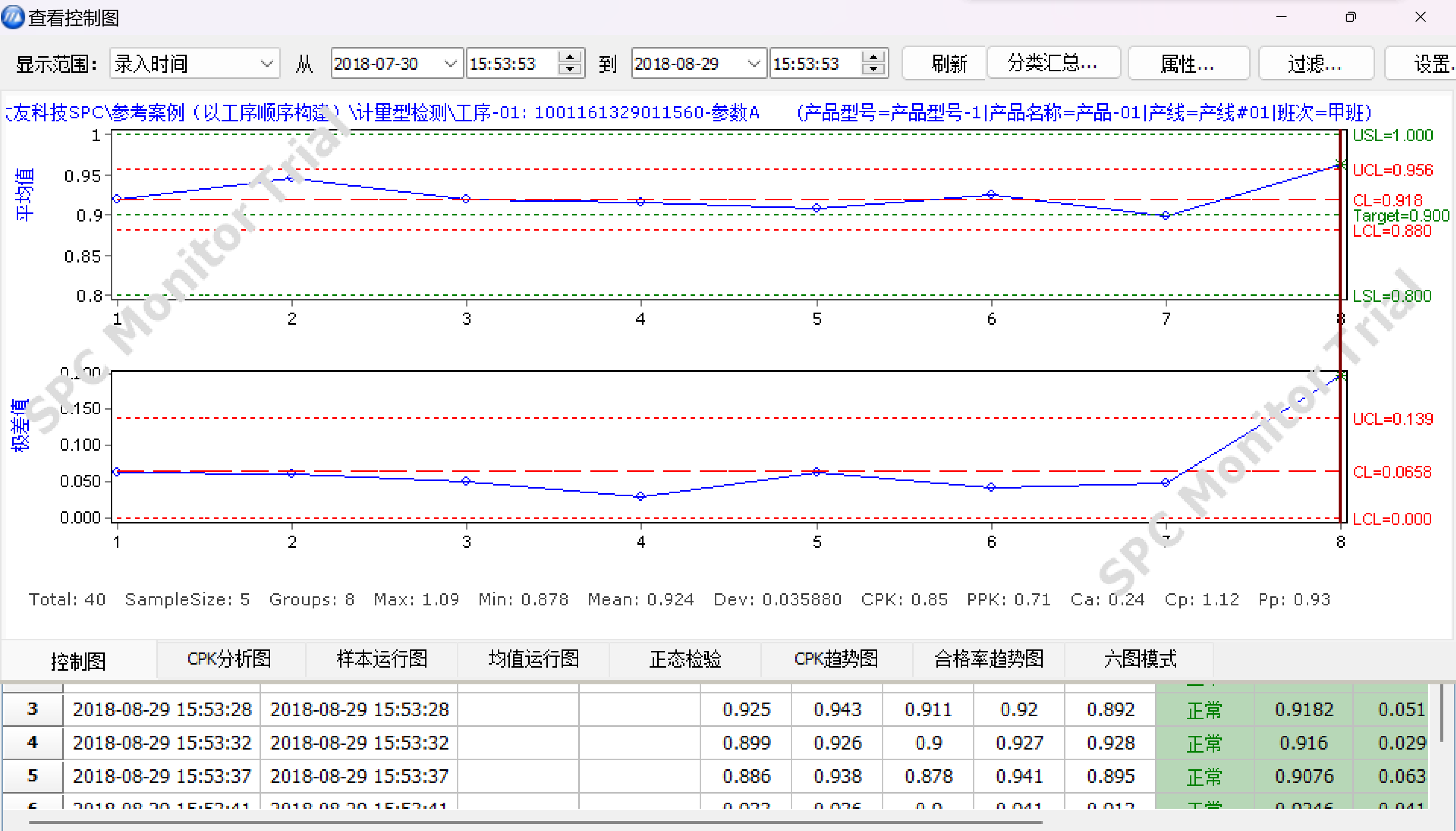

4.选择适当的控制图

太友SPC软件提供多种控制图选项,企业可以根据具体的应用场合和工序参数的特点,选择最合适的控制图。这有助于更精确地监控和分析生产过程,及时发现并解决质量问题。

5.多样化的数据采集方式

太友SPC软件支持多种数据采集方式,以适应不同的生产环境和设备需求。无论是手工录入还是自动数据采集,系统都能够提供高效、准确的数据收集方案。自动数据采集尤其能够显著提高数据采集的速度和准确性,从而为数据分析和质量改进提供坚实的基础。

通过太友SPC软件,半导体公司不仅实现了生产过程的实时监控和智能化数据分析,还确立了关键控制点,并选择了合适的控制图来监控生产过程。多样化的数据采集方式进一步增强了系统的适应性和灵活性。这些措施共同推动了企业向数据驱动的质量改进转型,为企业带来了显著的质量提升和成本节约,同时也提高了客户满意度和市场竞争力。