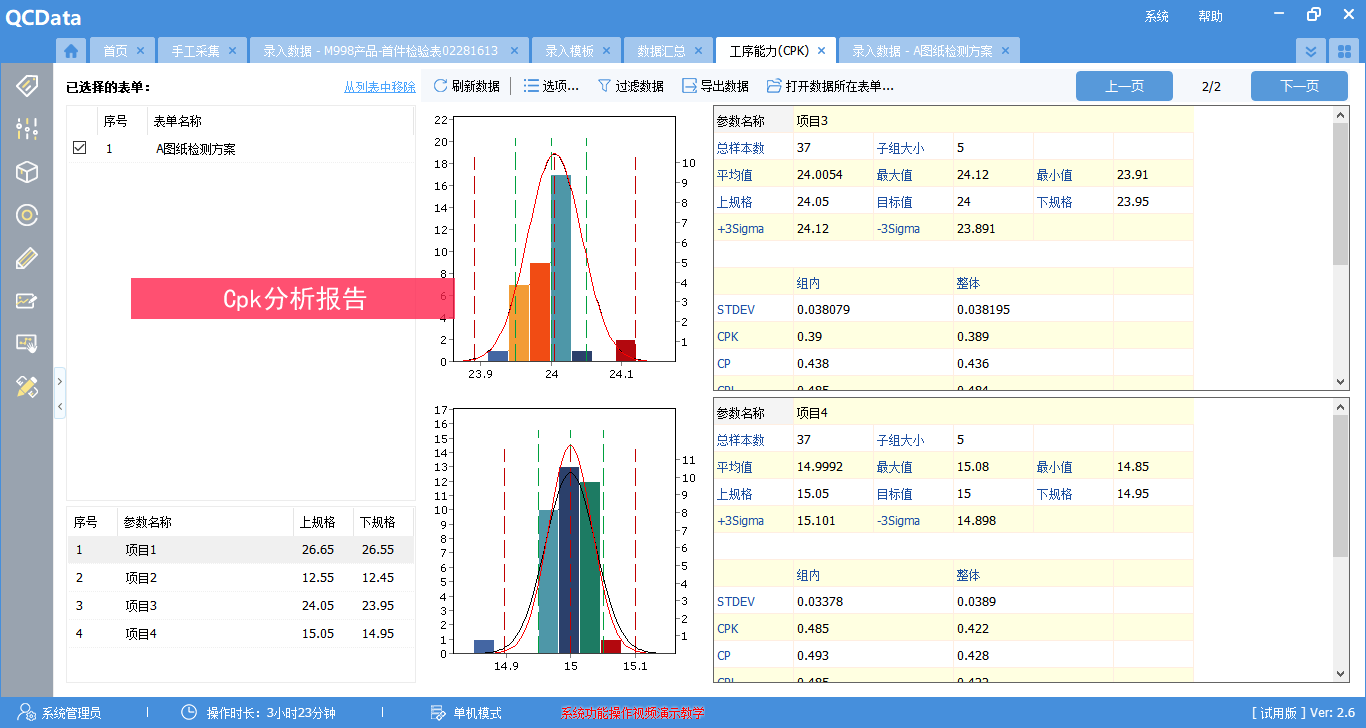

在制造和质量控制的领域中,工序能力分析(点击进入下载)是确保产品质量的关键步骤。其中,Cp过程能力指数和Cpk过程性能指数是两个核心的评估工具,它们共同构成了衡量生产过程能力的基础。

Cp指数,作为衡量工序在无偏移情况下潜在能力的指标,提供了一种理想状态下的性能评估。它揭示了在最佳条件下,工序所能达到的性能上限。然而,Cp并不考虑实际生产过程中可能出现的偏移,因此它所提供的信息是有限的。

Cpk指数则更为全面,它不仅包含了Cp的计算,还考虑了生产过程中的偏移情况。Cpk通过结合Cp值和偏移量(K值)来综合评估工序的实际性能。通过识别和减少这些偏移,可以有效地提升Cpk值,这通常涉及到对生产过程中特殊原因的识别和消除。

在某些特定条件下,如产品的分布中心与规格中心完全吻合,Cp和Cpk的值会相等。但在实际生产中,由于多种因素的影响,两者往往不完全一致。在这种情况下,Cp可能会高于Cpk,因为Cp不涉及偏移的考量。

以下是Cp和Cpk之间的一些主要区别:

1.无论生产过程是否存在偏移,Cp和Cpk都需要进行计算。

2.Cp衡量的是工序在无偏移情况下的潜在能力,而Cpk衡量的是在实际偏移影响下的性能。

3.当产品的质量分布中心与规格中心完全对齐时,Cp和Cpk相等,但这并不意味着工序能力指数仅为Cp。

Cp和Cpk的其他区别包括:

1.在产品的质量分布中心恰好位于规格的上限或下限时,K值为1。

2.当质量分布中心超出规格界限时,K值大于1,且K值越小表示过程性能越优。

3.在实际生产中,由于分布中心与规格中心通常不完全重合,导致不能完全利用规格的有效范围。因此,需要以两者中的较小值来计算工序能力指数,即Cpk。

4.Cp的值始终不小于Cpk,且Cpk的值不能为负。

通过综合Cp和Cpk的分析,生产者可以更全面地理解生产过程的性能,并采取相应的措施来优化生产过程,确保产品质量。

太友CPK计算工具下载:https://www.gztaiyou.com/QC/CPK.html