SPC统计过程控制系统是制造业和服务业用于确保和改进过程或产品的质量的一种技术。控制图是SPC统计过程控制系统中的核心工具,用于图形化地显示生产过程中的数据点,以监控和评估过程的稳定性。以下是一些常用的控制图计算和分析方法:

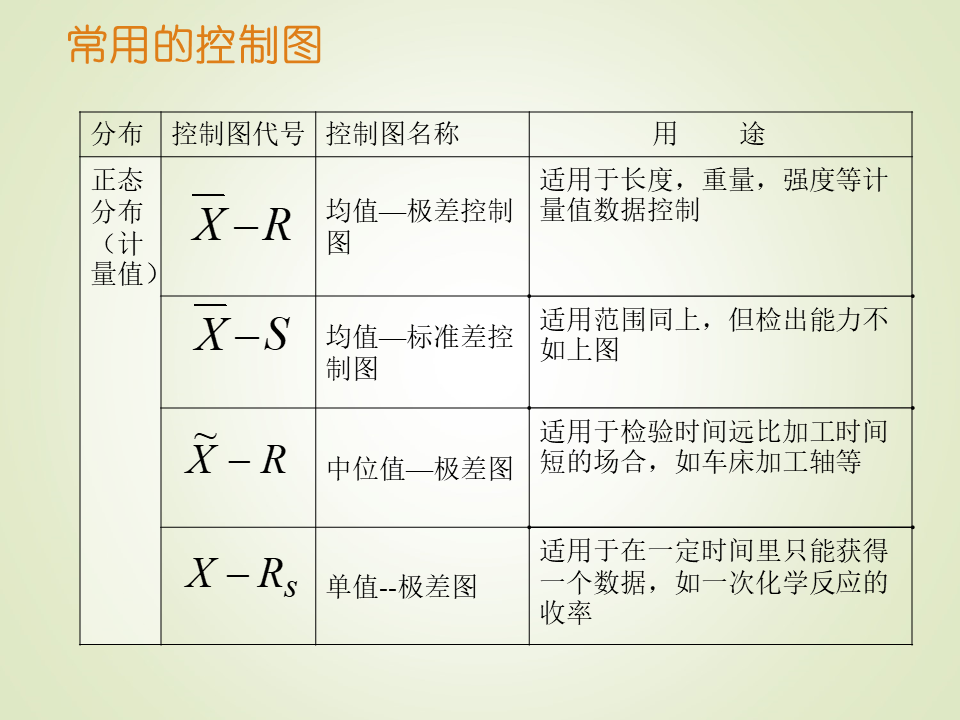

1.均值-极差图

均值-极差图是最常用的控制图之一。它由两个图组成:均值图(X-bar chart)和极差图(R chart)。均值图用于监控过程的中心趋势,而极差图用于监控过程中变异的一致性。

计算方法:均值图的每个点是样本均值,极差图的每个点是样本极差。

分析方法:如果控制图显示出非随机的模式或超出控制限,则表明过程可能不稳定。

2.均值-标准差图

均值-标准差图与均值-极差图类似,但使用样本标准差(S)代替样本极差(R)。

计算方法:样本标准差是样本中各数据点与样本均值差的平方和的平均值的平方根。

分析方法:与极差图相同,标准差图用于评估过程中变异的一致性。

3.中位数图

中位数图用于当数据不符合正态分布时,特别是对于偏态分布或双峰分布的数据。

计算方法:图中的点是样本中位数。

分析方法:中位数图可以显示过程中心的趋势和过程变异的变化。

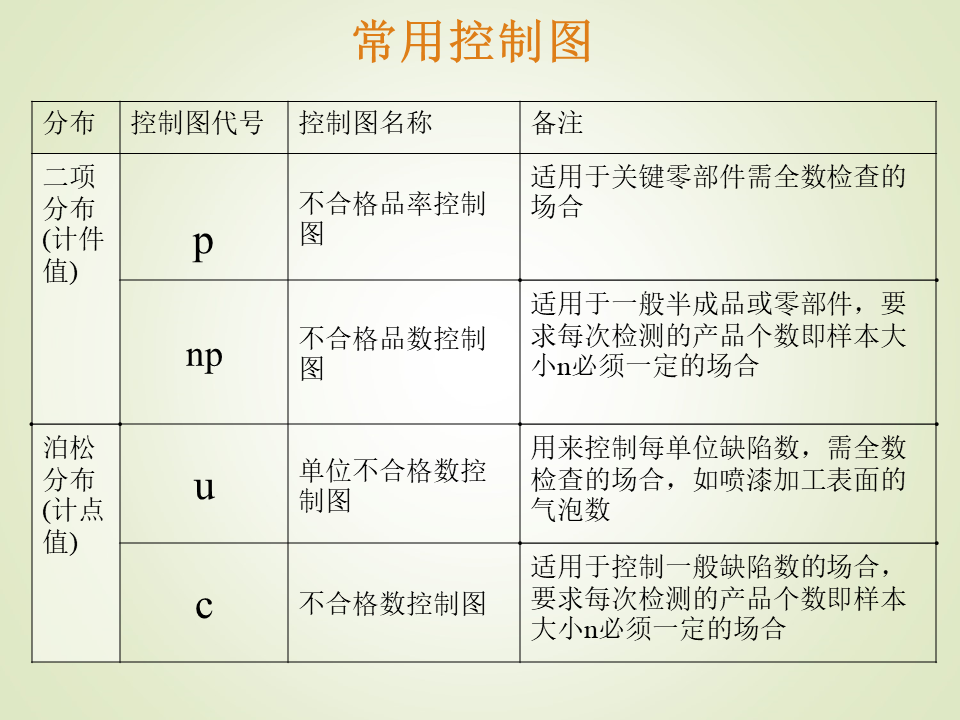

4.计数型控制图

计数型控制图用于监控过程中的缺陷数量或属性,如不良品数、缺陷数等。

常用的计数型控制图包括:

p-chart:每个样本中不合格品的比例,适用于关键零部件需全数检查的场合。

np-chart:每个样本中不合格品的数量。适用于一般半成品或零部件,要求每次检测的产品个数即样本大小n必须一定的场合。

c-chart:一定数量的单位产品中的缺陷数,适用于控制一般缺陷数的场合,要求每次检测的产品个数即样本大小n必须一定的场合。

u-chart:平均每单位产品的缺陷数,用来控制每单位缺陷数,需全数检查的场合,如喷漆加工表面的气泡数。

5.过程能力分析

过程能力分析使用控制图来评估过程是否能够在规定的规格限内稳定生产。

计算方法:计算过程能力指数(Cp、Cpk等)来评估过程的潜在能力和性能。

控制图是SPC统计过程控制系统中用于监控和维持生产过程稳定性的强大工具。通过使用不同的控制图和分析方法,企业可以及时发现和纠正过程中的问题,从而提高产品质量和客户满意度。了解和应用这些计算与分析方法对于任何致力于持续改进和质量管理的组织来说都是至关重要的。