在制造业中,返工和浪费不仅增加成本,还会影响生产效率和产品质量。CPK(过程能力指数)工具是一种强大的质量管理工具,可以帮助企业优化生产过程,减少返工和浪费。以下是使用CPK工具(点击进入下载)的一系列步骤,以实现这一目标:

1、收集和分析数据

首先,企业需要收集与生产过程相关的数据,包括产品的尺寸、重量、时间等测量数据或缺陷数量等计数数据。通过分析这些数据,企业可以确定过程的平均值和标准偏差,为后续的质量控制提供依据。

2、确定规格限制

明确产品或过程必须满足的要求范围,这些规格限制通常基于产品设计、客户要求或行业标准。规格限制对于计算CPK值和评估生产过程是否符合预期至关重要。

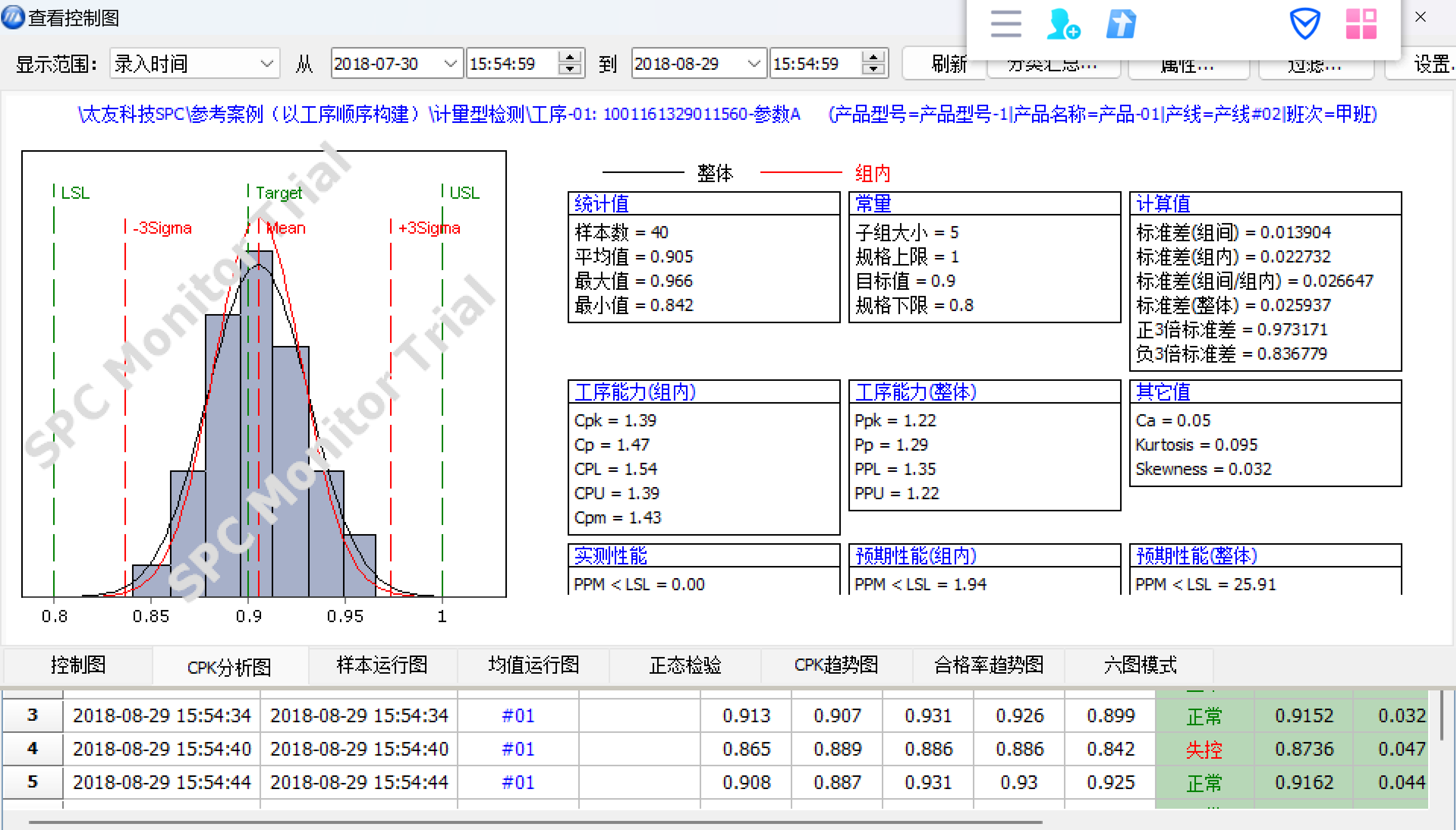

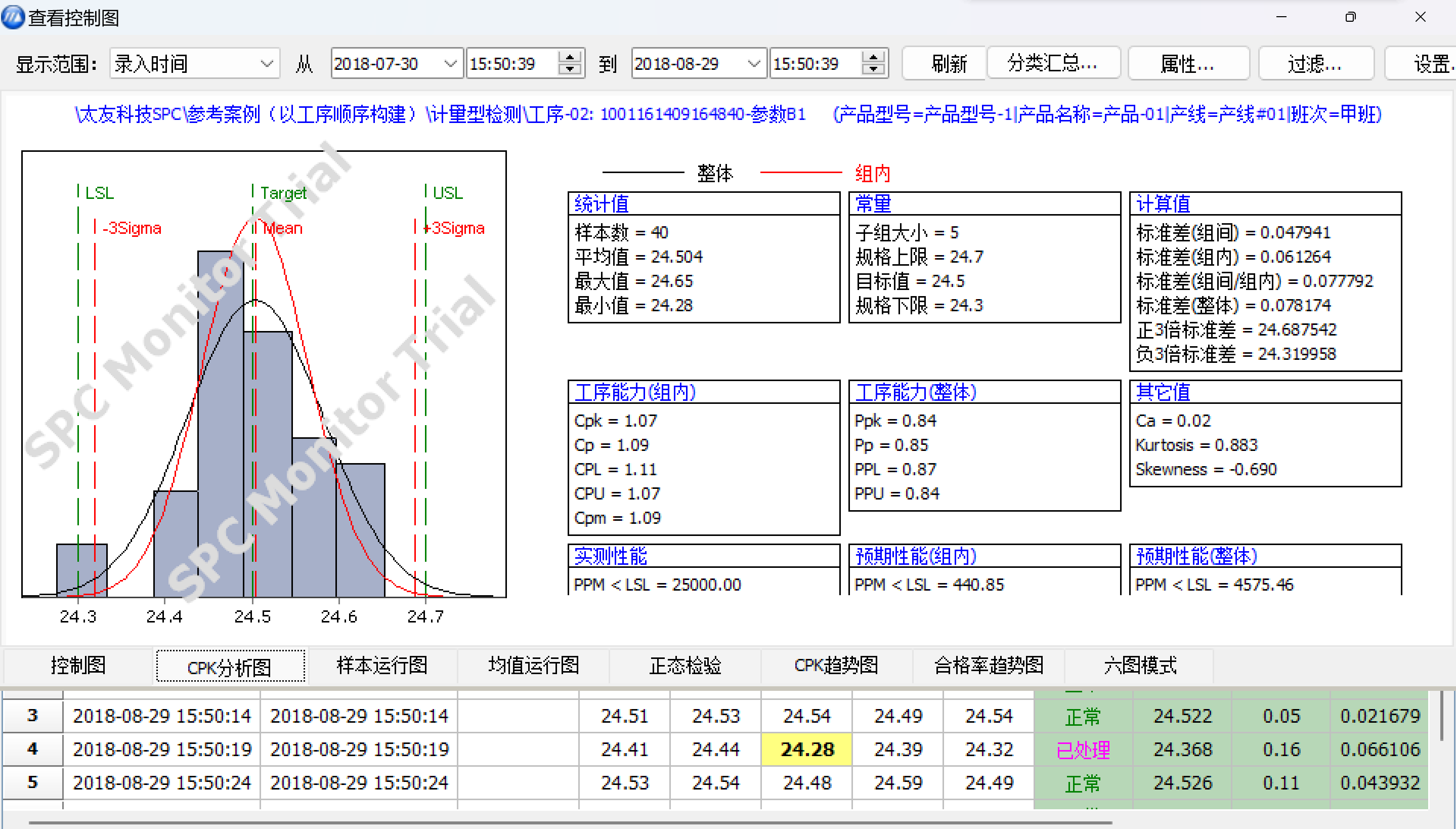

3、计算CPK值

使用CPK计算工具,根据收集到的数据计算过程的CPK值。CPK值量化了生产过程的潜在能力,帮助企业识别过程变异性,并预测不合格品率,从而提前采取措施减少返工和浪费。

4、与SPC图表结合使用

将CPK计算工具与统计过程控制(SPC)图表结合使用,实时监控过程变化。这种实时监控有助于快速识别过程中的特殊原因变化,维持过程稳定性,减少生产过程中的变异。

5、使用FMEA识别潜在故障

在计算CPK后,利用故障模式与影响分析(FMEA)工具识别潜在的故障模式,并评估它们对过程的影响。通过FMEA,企业可以采取措施预防问题的发生,减少返工和浪费。

6、采用六西格玛方法

结合六西格玛(Six Sigma)方法论,通过DMAIC(定义、测量、分析、改进、控制)流程,进一步优化生产过程。六西格玛提供了一套软件的改进方法,帮助企业实现质量管理和持续改进。

7、生成和分析CPK分析报告

使用太友CPK工具生成详尽的CPK分析报告。这些报告可以帮助企业深入掌握过程能力的多元影响要素,并优化制程管理,为减少返工和浪费提供数据支持。

通过这些步骤,CPK工具不仅帮助企业识别和解决当前的生产问题,还为企业提供了持续改进的框架。随着企业对CPK工具的深入应用,生产过程将变得更加稳定和高效,产品质量将得到持续提升,返工和浪费将得到有效控制。

太友CPK计算工具下载:https://www.gztaiyou.com/QC/CPK.html