在制造业,追求产品的零缺陷是企业质量控制的终极目标。太友SPC系统作为实现这一目标的关键工具,提供了从数据收集到即时预警的全面质量管理解决方案。以下是SPC系统如何帮助企业实现产品零缺陷的详细解析。

1、数据收集:全面捕获生产信息

SPC系统通过集成传感器、仪表或人工记录,全面收集生产过程中的关键数据。这种多渠道的数据收集方式确保了数据的全面性和准确性,为企业深入分析生产过程提供了丰富的原始材料。

2、数据分析:深入洞察生产过程

系统对收集到的数据进行统计分析,计算均值、标准差、范围等关键质量指标。这些分析帮助企业深入了解生产过程的稳定性和变异性,为进一步的质量控制和改进提供了科学依据。

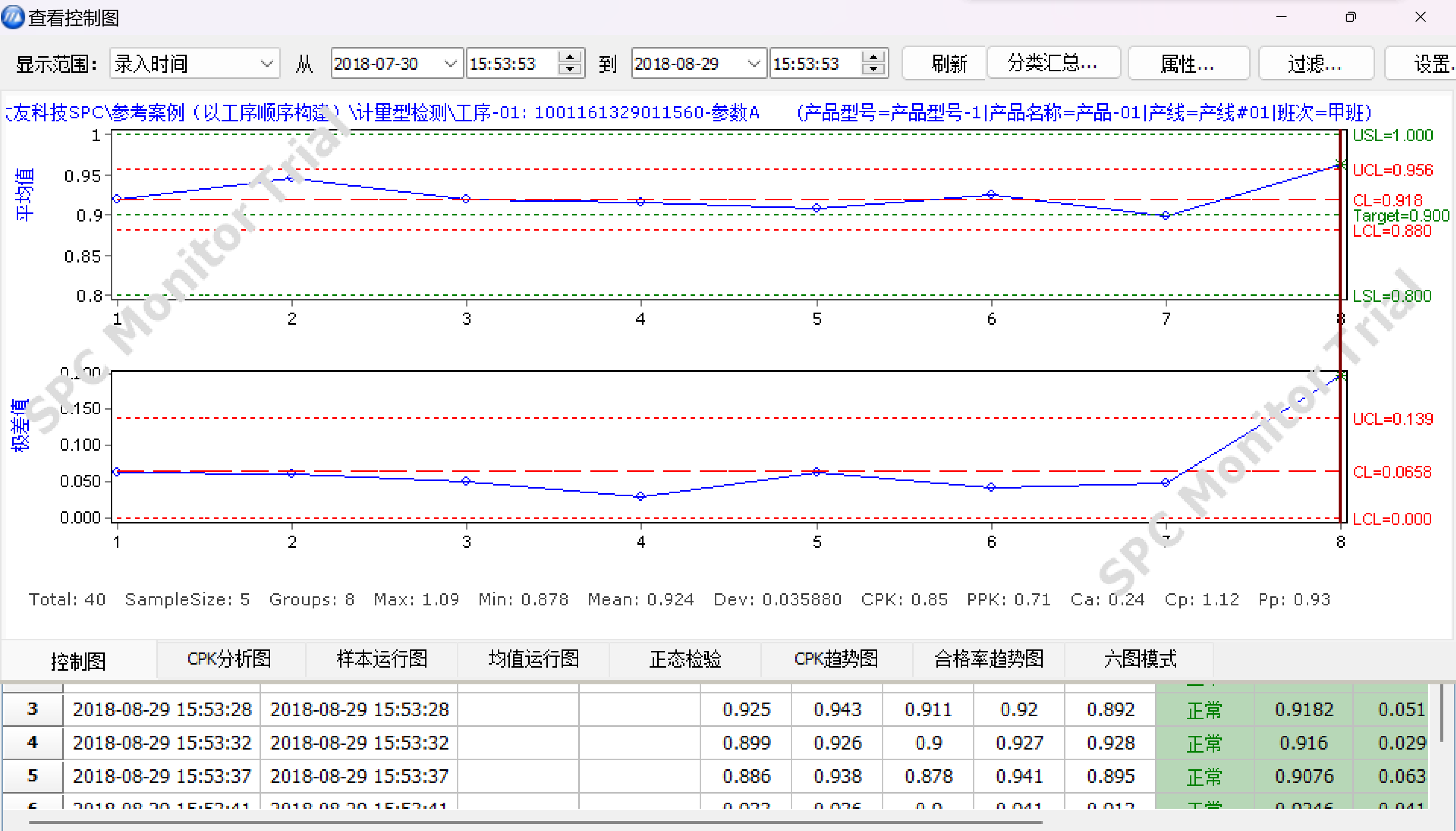

3、控制图:可视化监控生产状态

利用控制图,SPC系统将复杂的数据转化为直观的图形展示,帮助企业实时监控生产过程。控制图不仅展示了数据的分布情况,还能够预测潜在的问题,为预防性质量控制提供了有力工具。

4、实时数据采集:无缝集成生产线

通过与生产线上的测量设备和传感器的集成,SPC系统实现了关键质量参数的实时数据收集。这种实时性的数据采集为动态过程控制提供了可能,确保了质量控制的时效性。

5、动态过程控制:持续优化生产流程

SPC系统通过实时分析数据,监控生产过程是否处于控制状态。一旦发现偏差,系统会即时提示并采取相应措施,从而实现动态的过程控制和持续的流程优化。

6、即时预警:快速响应生产异常

系统设置有阈值,当生产过程中的参数发生偏差超过设定范围时,SPC会发出即时预警。这种预警机制使得企业能够快速响应,及时采取措施,防止缺陷产品产生。

太友SPC系统为企业构建起一个全面、高效的质量管理体系。这些功能不仅帮助企业及时发现和解决生产过程中的问题,还为企业实现产品零缺陷的目标提供了坚实的支持。在质量控制的道路上,SPC系统无疑是企业不可或缺的助手。掌握并有效运用SPC系统,企业将更接近零缺陷的制造理想。

太友SPC系统:https://www.gztaiyou.com/QC/SPCMonitor.html