在汽车制造行业,确保产品质量和生产效率是企业成功的关键。然而,生产过程中的波动和不确定性常常导致产品质量问题。某汽车零部件制造商就曾面临这样的挑战,直到他们引入了太友SPC系统。该系统通过实时监控生产过程中的关键参数,有效预防了质量问题的发生。一旦检测到失控情况,系统会立即触发邮件预警,及时通知相关人员进行失控审核,从而实现持续改善。

1.确定关键控制点:太友SPC系统首先帮助企业根据工序特点确定需要监控的关键控制点。这些关键工艺参数直接影响产品质量,因此必须进行严格监控。

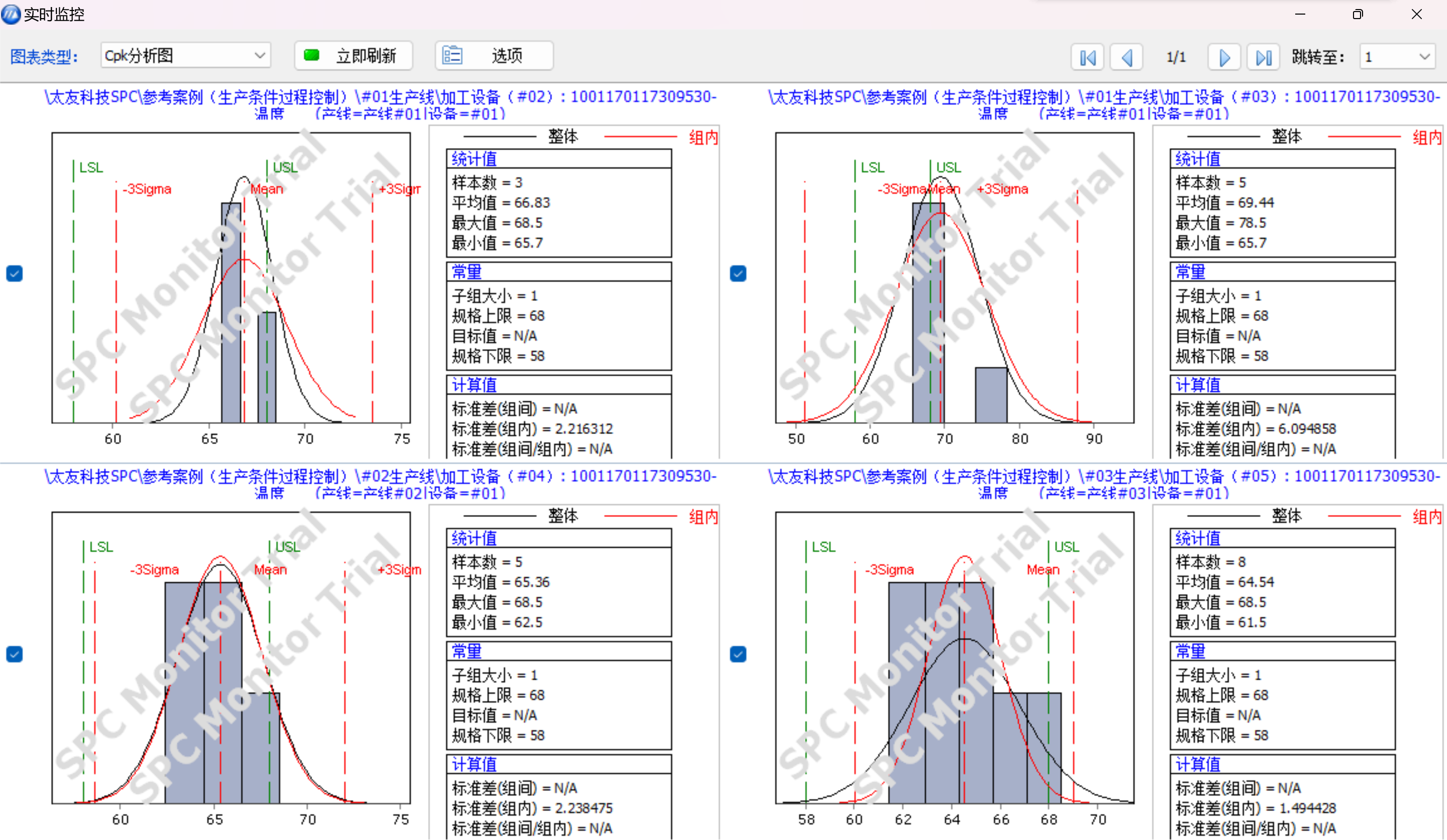

2.选择适当的控制图:系统根据不同控制图的应用场合,并结合工序参数的特点,帮助企业选择合适的控制图。这确保了监控方法的科学性和有效性。

3.实现实时数据采集:系统支持手动录入数据和自动数据采集,能够与各种测量仪器如三坐标(CMM)、卡尺等无缝连接。这使得数据采集既快速又准确。

4.实时监控与预警功能:系统具备实时监控生产过程的能力,一旦发现质量问题,系统将立即发出预警。这使得企业能够迅速响应,及时采取措施,防止问题扩大。

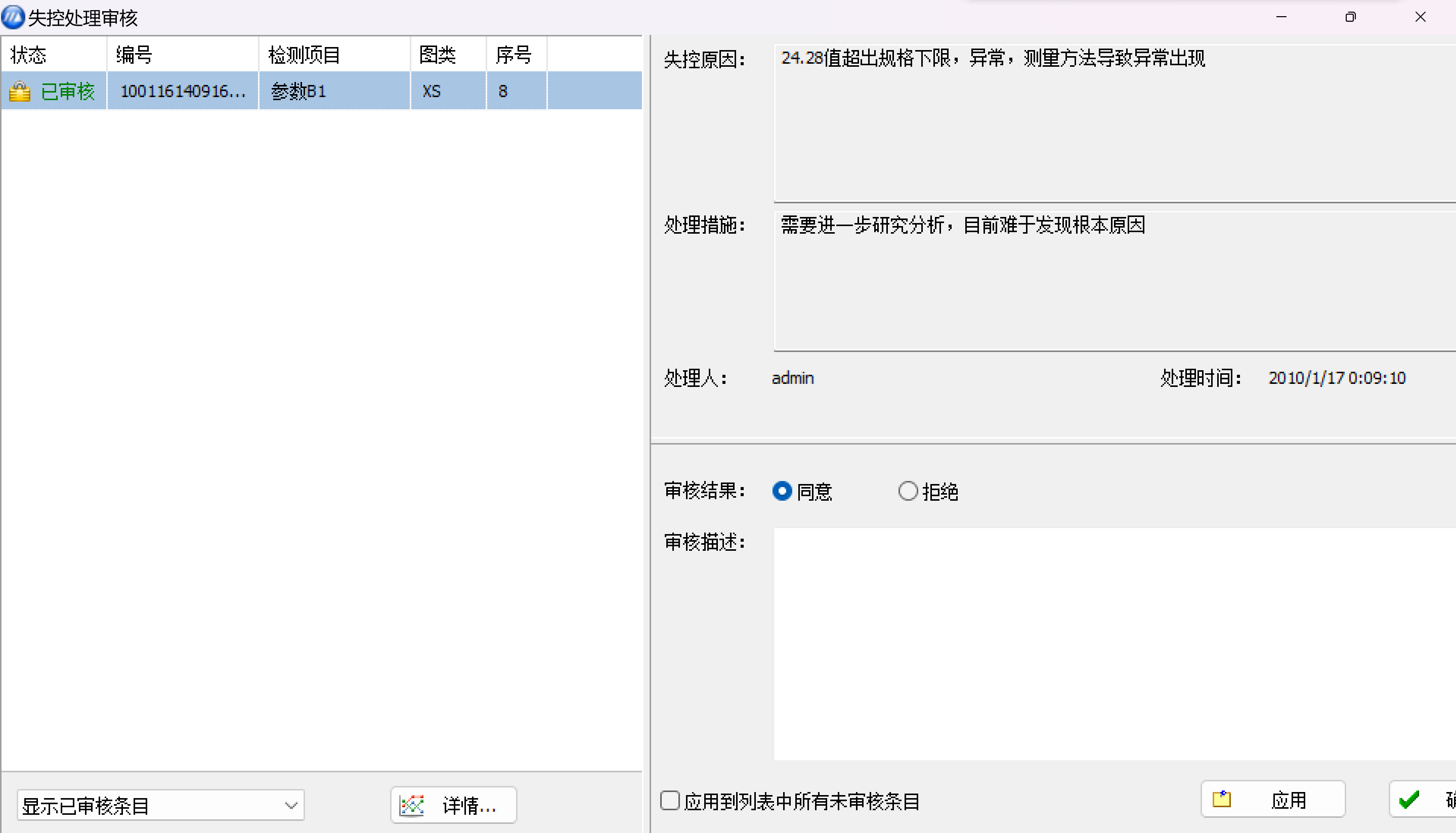

5.失控处理及审核机制:系统提供了一套完整的失控处理及审核机制。当系统检测到失控情况时,会启动相应的处理流程,确保问题得到及时有效的解决。

6.闭环的实时过程管理体系:系统实现对生产过程的自动监控,当出现质量问题时,系统将在第一时间发出预警,并启动后续的处理流程,形成一个闭环的实时过程管理体系。

太友SPC系统通过确定关键控制点、选择合适的控制图、实现实时数据采集、具备实时监控与预警功能、提供失控处理及审核机制以及形成一个闭环的实时过程管理体系,有效地实现了对生产过程中关键参数的实时监控。这不仅提高了生产过程的透明度和可控性,还帮助企业及时发现并解决质量问题,从而实现持续改善,提升产品质量和生产效率。

太友SPC软件:https://www.gztaiyou.com/QC/SPCMonitor.html