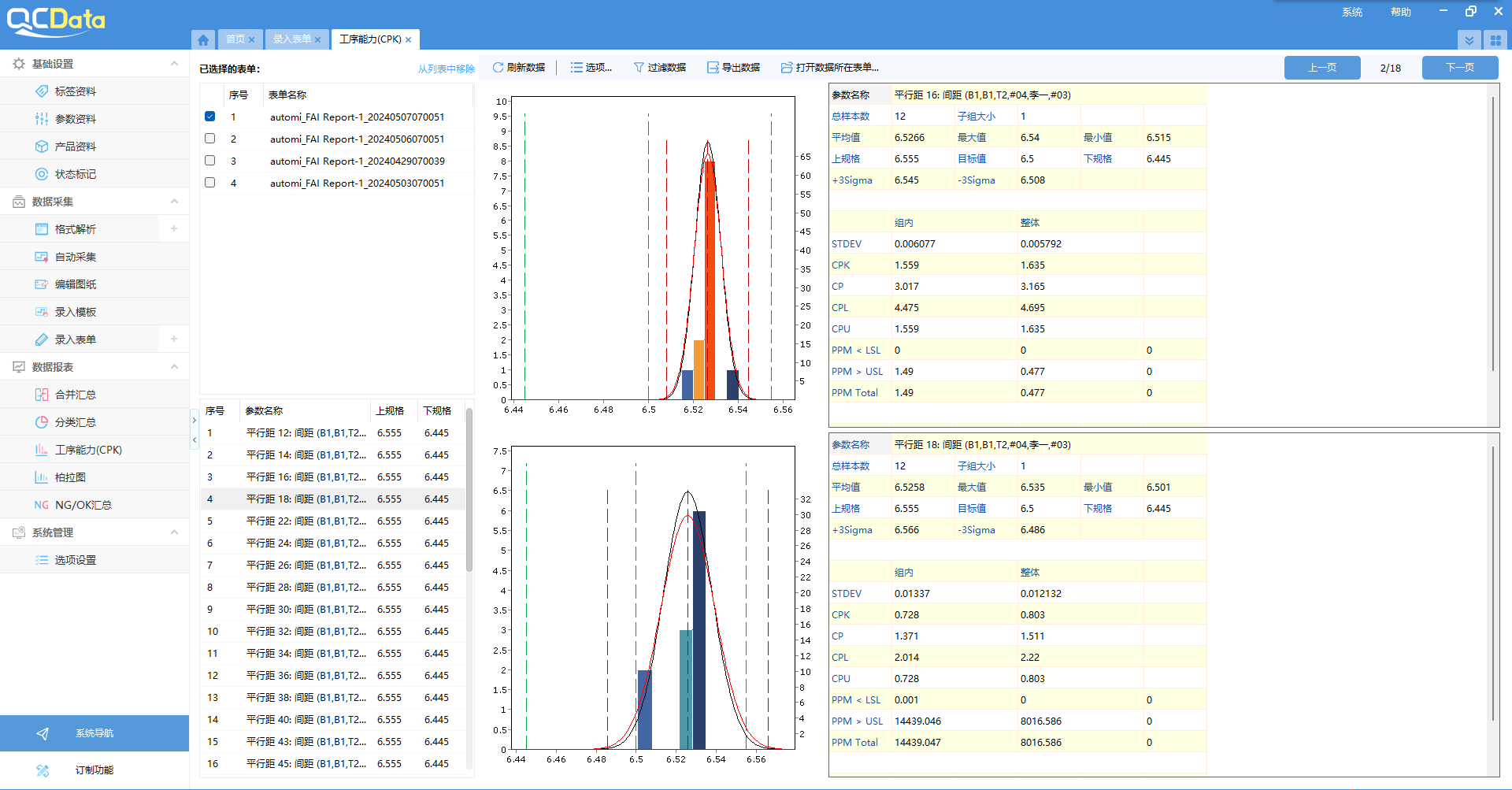

在质量管理系统中,过程能力指数CPK(点击进入下载)通常设计为大于PPK(过程性能指数)的主要原因是这两个指数衡量的是过程的不同方面:

1.CPK衡量长期潜在能力:CPK评估的是生产过程在长期运行中,不受特殊原因影响的情况下,其输出分布与规格限制之间的关联程度。它是通过比较过程的3倍标准差与规格范围,并考虑过程分布中心与目标值的偏移来计算的。因此,CPK值通常较高,因为它代表了一个理想状态下的过程能力。

2.PPK衡量短期实际性能:PPK则是基于短期过程数据计算得出,通常使用样本的标准差,不考虑过程分布中心的偏移。PPK反映的是过程在实际运行中的表现,可能受到特殊原因的影响,因此PPK值通常较低。

3.理论设计:CPK的设计目标是大于1.33,这表明制造过程具有生产符合规格要求产品的足够能力。而PPK的值更接近1,因为它反映了实际的生产表现,可能包括特殊原因造成的变异。

4.管理决策:CPK和PPK的这种差异提供了一个有用的工具,帮助管理者理解过程的长期能力和短期性能,从而做出更加全面和平衡的管理决策。

通过结合使用CPK和PPK,企业可以更精确地评估过程的潜在能力和实际表现,从而在提高产品质量和客户满意度的同时,优化生产成本和效率。因此,CPK值通常大于PPK值,这反映了过程在理想和实际状态下的差异,并指出了改进的方向。

太友CPK计算工具下载:https://www.gztaiyou.com/QC/CPK.html