在深圳这制造业的大熔炉里,质量就是模具企业的王牌。最近,都在热议怎么用新科技来提升品质和效率。面对全球供应链的大调整和市场的多变,模具企业得赶紧用信息化手段升级质量管理。为响应模具行业对于提高质量管理水平的迫切需求,深圳某模具企业引进了太友SPC软件,能够实时捕捉生产过程中的任何异常,及时采取措施,从而确保了模具产品的一致性和可靠性。

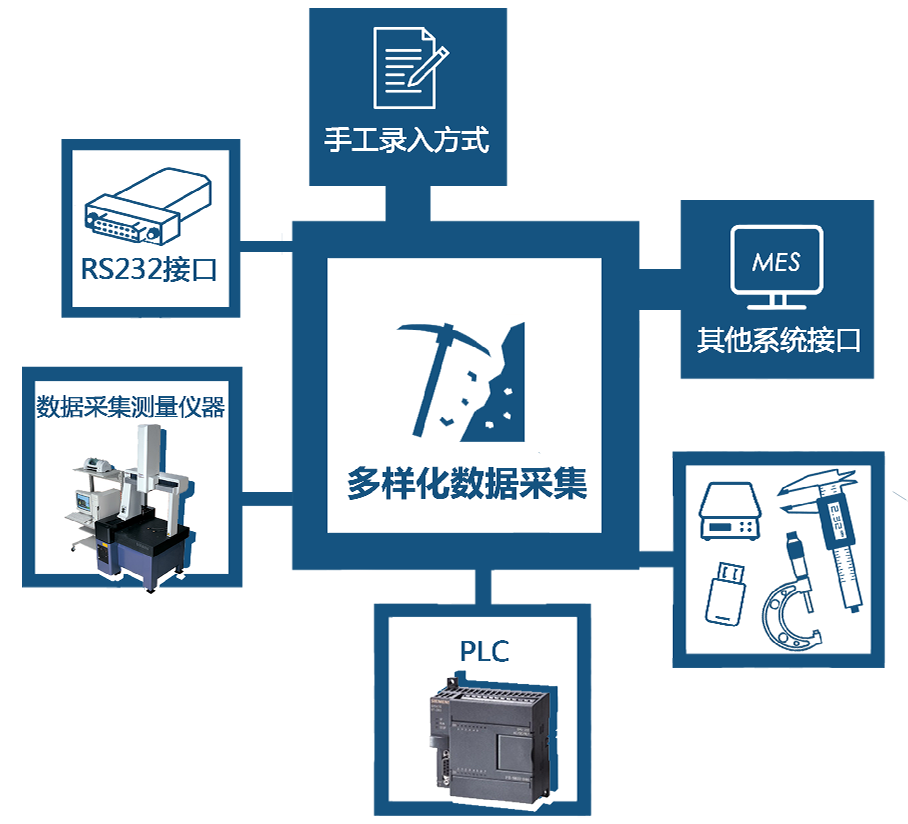

①智能化数据采集:游标卡尺和千分尺,虽在精密测量方面发挥重要作用,但数据记录和分析却往往耗时且易出错。通过为这些工具安装无线发射器,实现数据的即时采集和自动传输。测量结果直接录入SPC软件的电子模板中,省去了手工记录的繁琐,同时减少了人为错误的可能性。软件中的智能算法能够对数据进行实时分析,不合格的数据点将以醒目的颜色标记,便于质检人员迅速定位问题,确保了数据的准确性和完整性。

②动态异常响应机制:在模具试产这一关键阶段,太友SPC软件的实时监控功能发挥了至关重要的作用。软件能够动态捕捉生产过程中的每一个细节变化,一旦发现数据偏离预设的质量控制限,系统将立即发出警报。企业能够抢在问题扩大之前采取措施,有效避免异常情况对生产进度和产品质量的影响。同时,企业结合SPC软件的分析结果,对作业员工进行规范操作的培训和宣导,强化了员工的标准化作业意识,从源头上减少了异常的发生。

深圳这家模具企业采用太友SPC软件后,实现了质量监控的飞跃,生产管理更加智能化。实时数据采集减少了手工记录,降低了错误率,而动态异常响应机制则提升了问题解决的效率。这次合作显著提高了企业的生产效率和市场响应速度,为企业未来的发展打下了坚实基础。该企业的数字化转型为自身带来了积极变化。

太友SPC软件:https://www.gztaiyou.com/QC/SPCMonitor.html